La muffa sulla pasta: una questione di qualità dell’aria

3 Dicembre 2020L’utilizzo dell’ozono negli ambienti di produzione di pasta può essere un ausilio straordinariamente efficace per la sanificazione dell’aria e la riduzione del rischio di insorgenza di muffe.

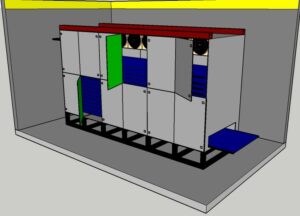

La nostra esperienza ci ha portato a capire che molto spesso un punto critico, fondamentale per la pasta fresca pastorizzata o pre-cotta, potrebbe essere la zona di raffreddamento.

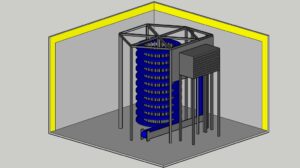

Zona in cui potrebbe avvenire la principale ri-contaminazione, dopo la pastorizzazione, a carico delle muffe. Linee sempre più performanti, con elevate portate ed ermetiche potrebbero essere nuove fonti per il rischio di contaminazione. L’aria utilizzata nel raffreddamento, se non sanificata sistematicamente durante i vari cicli produttivi, potrebbe diventare un pericoloso concentrato di batteri che contamina i prodotti prima del confezionamento. Purtroppo le muffe permangono nell’aria e quindi le normali sanificazioni, fatte con liquidi di contatto, lampade UV, fumogeni o nebbiogeni, potrebbero non essere sufficienti per garantire una completa sanificazione dell’impianto di raffreddamento. Per questo abbiamo pensato di utilizzare un piccolo impianto ad ozono per sanificare l’aria utilizzata per raffreddare il prodotto.

Una sistematica sanificazione dell’aria è fondamentale, non solo per l’aria che circola internamente nell’impianto di raffreddamento o negli ambienti di confezionamento, ma anche per l’aria che, per compensazione, potrebbe venire prelavata da altri ambienti esterni con qualità microbiologiche probabilmente sconosciute. Filtri e unità di trattamento aria, se non frequentemente sanificati, potrebbero non essere sufficienti per garantire la qualità dell’aria.

La sicurezza, dell’applicazione del gas ozono, è garantita dai sensori di concentrazione posti sia all’interno che all’esterno dell’impianto. I suddetti sensori garantiscono, non solo la sicurezza, ma anche una notevole versatilità nel creare protocolli di sanificazione a concentrazioni di ozono diverse. Inoltre, sanificare con concentrazioni di Ozono conosciute e controllate, mette al riparo le strutture e macchinari da un eventuale rischio ossidativo.

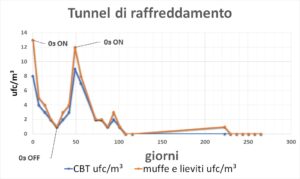

Di seguito il grafico mostra come una continua sanificazione dell’aria del tunnel di raffreddamento abbatte progressivamente e drasticamente la carica batterica dell’aria.

La frequenza d’utilizzo dell’ozono e le relative concentrazioni saranno fondamentali per mantenere ambienti sempre più asettici.

La sanificazione dei locali di produzione, trasferimento e confezionamento prodotto spesso sono di difficile programmazione, organizzazione, esecuzione ed efficacia se fatti con i normali fumiganti, nebbiogeni o liquidi di contatto. La possibilità di programmare la sanificazione in qualsiasi momento, senza costi aggiuntivi, l’assenza di residui, la garanzia del trattamento a fronte di una corretta sanificazione e la possibilità di raggiungere punti nascosti ed elevati (esempio: filtri, condotte d’aria e soffitti) la rendono una tecnologia altamente efficace ed efficiente. La praticità di questa tecnologia consente di effettuare delle sanificazioni sempre più frequenti garantendo così la salubrità microbiologica degli ambienti di trasformazione in ogni momento dell’anno.

L’ozono oggi trova un’ampia applicazione anche nella sanificazione di silos e camere per pasta a lenta essicazione.

L’azione del suddetto gas risulta efficace nei suddetti ambienti, non solo a livello microbiologico, ma anche a livello entomologico. L’ozono, diffondendosi in tutti gli spazi, è efficace anche nella riduzione dello sviluppo di uova, larve e quindi d’insetti che possono secondariamente inficiare il prodotto finito. Una soluzione ad ozono oggi è una scelta sostenibile in quanto il gas si auto-produce, non viene sprecato, grazie ai sensori di concentrazione, ha una elevata efficienza energetica e riduce l’utilizzo di fumiganti e nebbiogeni.

Questa tecnologia inoltre è considerata un’innovazione tecnologica e a fronte di questo può beneficiare di sconti fiscali.

Per informazioni

Luca Sivelli

Advisor Bakery and Pasta Consulting

E-mail: l.sivelli@bakepastaconsulting.it